Die Wunderbare Welt von BMW

(…of de productie van de S1000RR HP4 Race)

Het Beierse merk verbaasde vorig jaar vriend en vijand met de presentatie van de extreme S1000RR HP4 Race. Even leek het alsof dit de Duitse concurrent voor Ducati’s Panigale Superleggera zou gaan worden. Maar met uitzondering van hetzelfde exuberante prijskaartje, hebben ze weinig gemeen. Net als in Italië worden de exclusieve superbikes volledig met de hand gebouwd, maar BMW gaat nog een stap verder. Een serieuze stap verder…

Tekst: Leo De Rijcke

Fotos: BMW

De hoofdzetel van de “Bayerische Motoren Werke” ligt in München. Hun motorfietsen bouwen ze echter in Berlijn, in een meer dan 100 jaar oude voormalige vliegtuigmotorenfabriek. Sinds 1939 is deze site in handen van BMW en in 1949 startten ze er met de productie van motorfietsonderdelen. Pas in 1969 werd er volledig op gemotoriseerde tweewielers overgeschakeld.

Een aantal van de mooie, originele gebouwen staan er nog steeds. De rest van de fabriek is uiteraard gemoderniseerd. Zo ook de assemblagelijn van 4-cylinder motoren die recent helemaal vernieuwd werd. Ik kreeg de première om samen met een groep andere journalisten het productieproces van dichtbij te zien. Een team van 20 techniekers bouwt een volledig motorblok in 140 à 150 minuten. Er wordt gewerkt in twee shiften, wat maakt dat aan het einde van de dag zo’n 100 vier-in-lijn motoren de hall verlaten.

Minutieuze montage

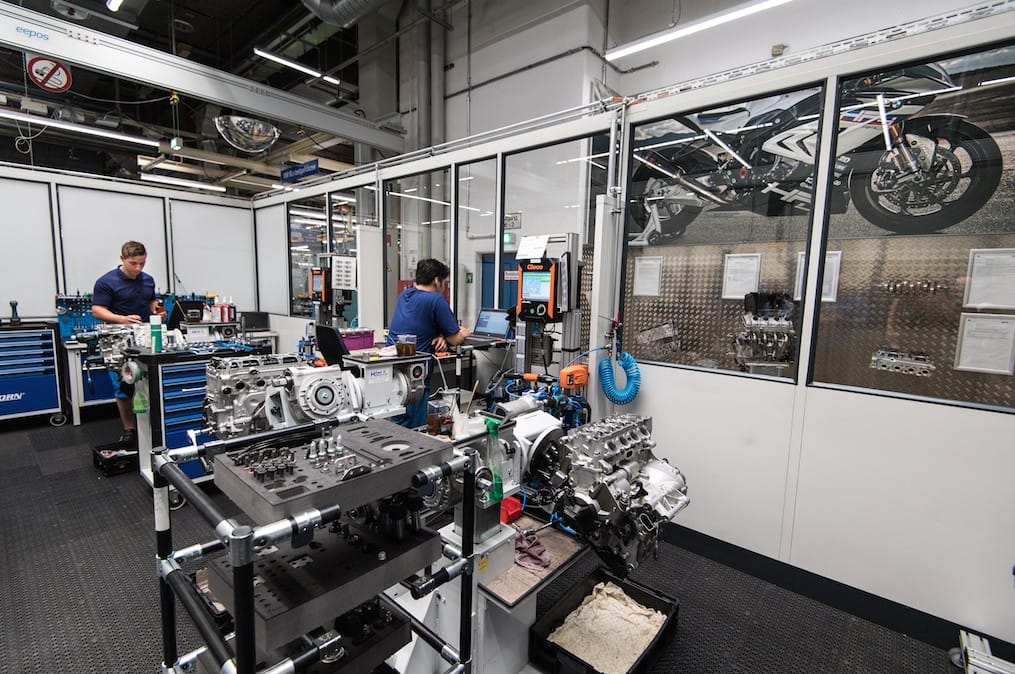

Dit staat in schril contrast met de assemblage van de High Performance blokken. In een afgesloten atelier temidden van “gewone” productielijn werken zes mecaniciens in twee shiften. Het zijn de mecatronics – de naam die BMW bedacht voor hun mechaniekers – die bij Motorrad Rennsport verantwoordelijk zijn voor de fabrieksracemotoren. In deze kleine, kraaknette werkplaats zet ieder van hen per shift één krachtbron voor een HP4 in elkaar. De specificaties houden het midden tussen de motoren die dienst doen in het WK Superbike en deze van het World Endurance kampioenschap. Eigenlijk zijn ze identiek aan het WSBK-materiaal maar met aangepaste nokkenassen en bijhorende aandrijfkettingen. Elk draaiend onderdeel wordt vooraf gewogen en gemeten om er zeker van te zijn dat ze bij elkaar passen, dit met oog op een perfecte balans in het blok. Minutieus worden ze gemonteerd. Er wordt continu gecontroleerd op minimale speling om de kans op intern verlies te reduceren. Elke stap wordt genoteerd in een digitaal dagboek en per motor wordt een paspoort aangelegd waarvan dat dagboek deel uitmaakt. Op die manier kan men later perfect achterhalen hoe elke motor werd geassembleerd.

“Elk blok doorloopt een 3,5 uren durende procedure, wat overeen komt met een inrijperiode van ongeveer 1000km.”

Tenslotte gaan de HP4-motoren op de testbank. Elk blok doorloopt een 3,5 uren durende procedure, wat overeen komt met een inrijperiode van ongeveer 1000km. Er wordt eerst zachtjes ingereden, dan meermaals tot vol vermogen opgetrokken en in het laatste half uur draait de motor zelfs constant op volle toeren. Tijdens die cyclus blaast het blok er 60 liter benzine door, waarvan 20 liter in het laatste half uur, indrukwekkend! Alle functies worden constant gemonitord, de versnellingsbak wordt veelvuldig getest en aan het einde krijgt elke motor nieuwe olie en oliefilter. Het blok wordt dan nog éénmaal gestart, waarna het klaar is om in de kader gemonteerd te worden.

BMW’s grot van Ali Baba

Midden in de productiehal waar alle andere modellen worden afgebouwd, bevindt zich de afdeling BMW Motorrrad Rennsport Manufaktur. Een tweede aparte werkplaats waar opnieuw zes mechaniekers in twee shiften aan het werk zijn. Net als bij hun collega’s, bouwt elke werknemer hier per shift een volledige motorfiets. Wanneer we het atelier binnenwandelen, lijkt het alsof we in een schatkamer terecht komen. Waar je ook kijkt, zie je onderdelen van de meest gerenommeerde leveranciers. WSBK-waardig materiaal van Öhlins, Brembo, Gilles Tooling en Akrapoviç om er maar enkele te noemen. Tegen de muur staat een rek met carbon velgen. Daarnaast een reeks carbon kuipdelen die klaar liggen voor de montage. De kleinere onderdelen liggen per motor netjes gerangschikt in verrijdbare rekken. Het aansluitende magazijntje staat goed vol, een klein kapitaal aan edel staal en koolstofvezel!

In tegenstelling tot wat we zien bij de gewone assemblage, waar men de kaders eerst voorziet van kabelboom, remleidingen en voetsteunen, gaat het hier net andersom. Eerst wordt gestart met inbouwen van het motorblok in het carbon frame. Pas daarna volgen elektronica, oliekoeler enz.

Dat frame is trouwens een waar kunstwerk op zich. Met zijn 7,7 kg is het zo’n 4 kg lichter dan dat van de standaard S1000RR. Volgens de projectverantwoordelijke van de HP4 is dit het grootste motorfietsonderdeel ooit voor een BMW gebouwd. Het kader van de gewone S1000RR wordt namelijk in verschillende stukken geproduceerd en tijdens de productie aan elkaar gelast. Dat van de HP4 wordt als één naadloos geheel gefabriceerd volgens een beproefd proces, waarvoor ze trouwens ten rade gingen bij hun collega’s van de hybride vierwielers. De ruwe basiscomponenten worden door het Nederlandse SGL aangeleverd, een dochtermaatschappij van BMW met expertise op gebied van koolstofvezel. Het frame zelf is een Oostenrijks product van het befaamde CarboTech.

Compromisloos lichtgewicht

Naast het frame zijn ook alle kuipdelen, de wielen, het zelfdragend monozitje en zelfs de beugel voor de uitlaatdemper van carbonvezel. Bij navraag blijkt dat dit niet allemaal door BMW zelf wordt gemaakt, maar afkomstig is van verschillende toeleveranciers. Tijdens de montage moeten de mecaniciens werken volgens een proces van aandraaitechnologie. Alle vitale titanium moeren en bouten zijn genummerd. Ze worden op moment aangedraaid en telkens geregistreerd in het eerder genoemde digitale dagboek. Opnieuw om later bij eventuele problemen te kunnen traceren waar er fouten werden gemaakt.

Er wordt bewust gekozen voor een achterbrug van Suter Racing, en niet voor een carbon exemplaar. Uiteindelijk zou dit geen gewichtsbesparing opleveren. Daarnaast blijkt de achtervork van Zwitserse makelij efficiënter als het op feedback aan komt. Opvallend is ook dat ze tussen alle exotica door toch de standaard radiator en oliekoeler gebruiken. Naast de aluminium benzinetank, zijn dit de enige drie componenten die de HP4 Race gemeen heeft mijn zijn standaard broertje. Nog een detail, bij het Akrapoviç uitlaatsysteem wordt geen db-killer geleverd. Ook hier geen compromis, de motor moet vrij kunnen ademen en zal daarbij de grens van 105 db niet overschrijden. Voldoende om op de meeste grote circuits aan de slag te kunnen.

“Alle verworven knowhow, die men vergaarde tijdens de fabrieksactiviteiten in het WK Superbike, wordt nu ter beschikking gesteld van de man in de straat.”

Tijdens de rondleiding wordt het me stilaan duidelijk dat de S1000RR HP4 Race een prestigeproject is voor de Duitse fabrikant. Er worden geen toegevingen gedaan, noch qua gewichtsbesparing, noch qua prestaties. Alle verworven knowhow, die men vergaarde tijdens de fabrieksactiviteiten in het WK Superbike, wordt nu ter beschikking gesteld van de man in de straat. Weliswaar enkel voor de happy few, want met een prijskaartje van 80.000 euro is het geen koopje. Dit is geen homologatiemodel of Sport Production special, maar een rasechte fabrieksracer. Volledig gebouwd volgens WSBK specificaties, voorzien alle mogelijke elektronica en 2D-datarecording, krijg je een circuitijzer met 215 pk en een rijklaar gewicht van 171kg. Exact 8 kg minder dan de minimumgrens in het wereldkampioenschap…. Als ik nu toch eens die verdomde Lotto zou winnen?!

Altijd als eerste op de hoogte zijn van het laatste motornieuws?

Download de MaxxMoto App, voor iPhone of Androïd.